Komponenten und Optionen

Spezifische Druckprozesse für individuelle Kundenanforderungen

Drucksysteme

Komponenten und Optionen

Thieme setzt seine jahrelange Erfahrung ein, um individuelle Maschinen nach Kundenanforderungen zu entwickeln und umzusetzen. Dabei rückt der Kunde und dessen spezifischer Druckprozess in den Vordergrund und wird in jeden Entwicklungsschritt mit einbezogen.

Komponenten

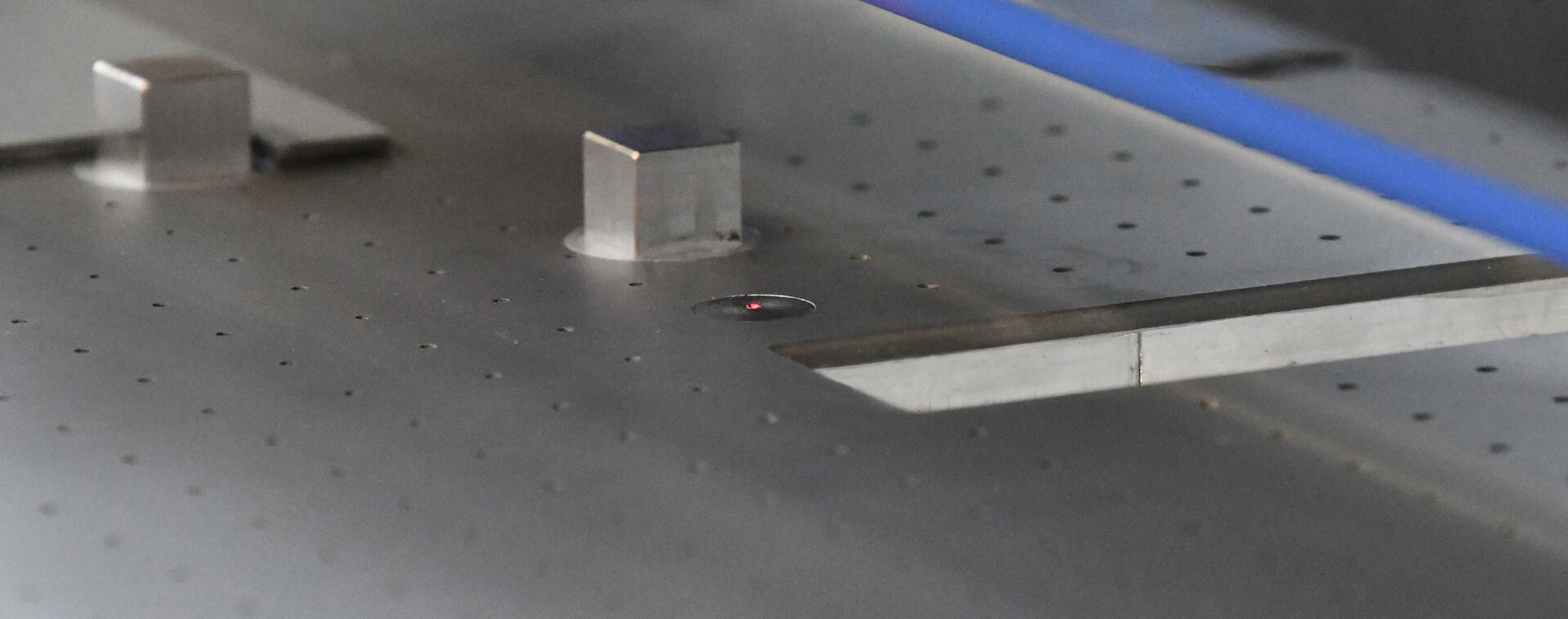

Digital Image Alignment

für DigitaldruckmaschinenEin perfektes Druckergebnis ist nicht ohne präzises Positionieren des Druckguts möglich – bisher. Mit dem neuen automatischen Ausrichtsystem Digital Image Alignment von Thieme können Substrate der Druckmaschine in willkürlicher Position zugeführt werden. Vorteile: Zeitersparnis, weniger Ausschuss und mehr Effizienz bei automatisierten Druckprozessen.

Die Kontur und/oder ein winkelgebendes Merkmal des zu reproduzierenden Bildes müssen einmalig in einem Teach-in-Prozess eingelernt werden. Ein geschulter Bediener benötigt beim Produktwechsel maximal eine Minute zusätzlich je Motiv, um das Digital Alignment einzurichten, der restliche Druckvorgang läuft danach vollautomatisch ab.

Nach Abschluss des Teach-in kann der eigentliche Produktionsprozess starten. Wenn beim Einfahren des Substrats ein Objekt mit der eingelernten Kontur auf dem Drucktisch erkannt wird, wird das zugewiesene Layout über die Software passgenau darauf ausgerichtet. Automatisch wird eine neue Druckdatei erstellt, welche die Positionsinformation des Objekts mit dem darauf platzierten Layout enthält, und nach dem Rippen beginnt sofort der Druckvorgang.

Einschränkungen der Substrate hinsichtlich Form oder Material gibt es praktisch nicht.

Sobald ein Substrat auf dem Drucktisch liegt, wird dieses auf Kontur und Kanten geprüft; bei mechanisch schwierig ausrichtbaren Substraten – beispielsweise Münzen, plane Spritzgussteile mit unregelmäßiger Kontur oder asymmetrisch geformte Glasscheiben – können auch andere Merkmale zur Positionserkennung genutzt werden. So wird bei runden Substraten neben der Kontur ein zusätzliches Merkmal außerhalb der Mitte benötigt, um die Winkellage eindeutig bestimmen zu können.

Auch das parallele Bedrucken unterschiedlicher Substrate ist automatisiert möglich, sofern diese allesamt zuvor eingelernt wurden. Somit ist es beispielsweise denkbar, den Drucktisch mit Substraten verschiedenster Formen und Merkmale zu bestücken und alles in nur einem Druckzyklus zu bedrucken. Nicht eingelernte Substrate werden vom System als fehlerhaft erkannt und nicht bedruckt, sodass Fehldrucke bei Zuführung falscher Teile ausgeschlossen sind.

Das THIEME Digital Image Alignment ist für alle Thieme-Digitaldrucklösungen und somit auch für verschiedene Druckkopf- und Tintenkombinationen verfügbar.

Komponenten

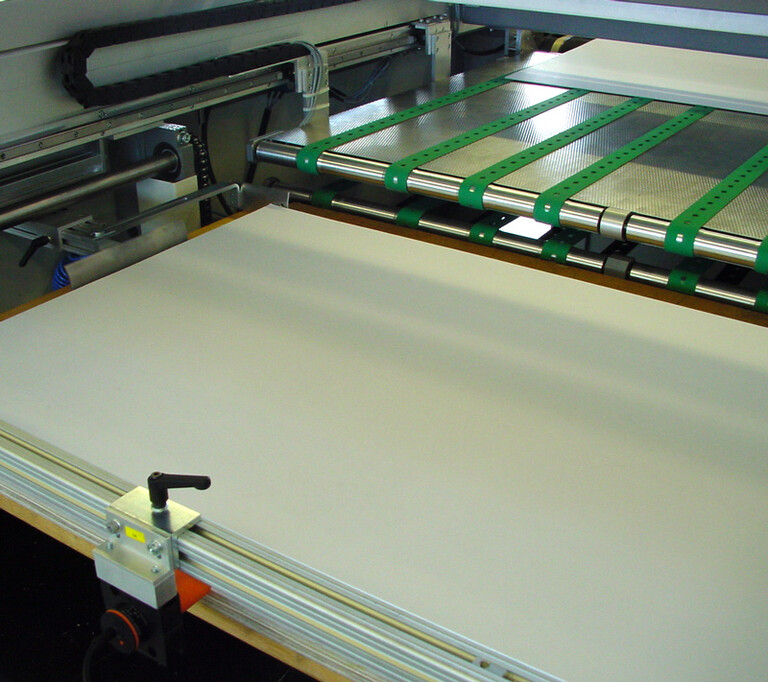

Anlegen & Abstapeln

Durch Automatisierung werden nicht nur die Kosten reduziert, sondern auch eine hohe Prozesssicherheit gewährleistet. Inline- und Offline-Anlagekonzepte für unterschiedlichste Substrate werden gemäß den Kundenanforderungen konzipiert und für materialschonendes Anlegen und Abstapeln umgesetzt. Variantenvielfalt abgestimmt auf die Übergabe zur/von der Druckstation.

- Materialschonendes Handling

- Industrielles Umfeld

- Kundenspezifische Konzepte

- Materialschonendes Handling

- Kundenspezifische Konzepte

- Hohe Durchsätze

- Standardlösungen

Komponenten

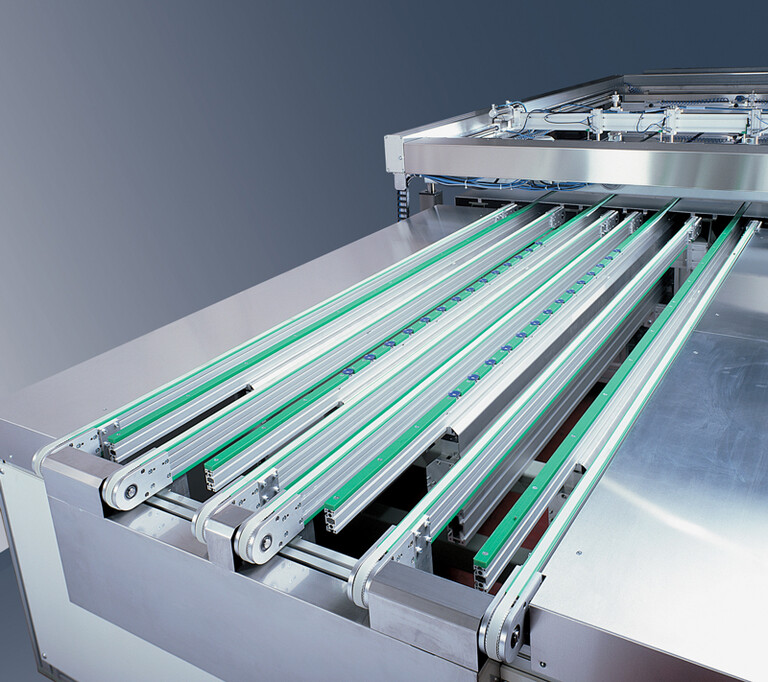

Fördertechnik

Thieme entwickelt und baut Fördertechnik für eine Vielzahl von flexiblen und starren Bedruckstoffen. Der Schwerpunkt liegt dabei auf der Zuführung der Bedruckstoffe zum Druckprozess und Trocknungsprozess.

Transportstrecken mit Riemen, Rollen oder Bandtransport, wahlweise auch mit Änderung der Transportrichtung und/oder Rollen ohne Richtungsänderung.

Zusammenführen von mehreren Substraten zur effizienten Auslastung der Trockenstrecke.

Änderung der Transportrichtung des Substrats um 90° oder 180°.

Parallel laufende Substrate werden auf eine Bahn reduziert.

Substrate können vor dem Bedrucken aus einem Stapelspeicher entnommen werden oder nach dem Bedrucken in einem Stapelspeicher aufgenommen werden.

Um sich der Druckgeschwindigkeit oder dem Rhythmus der Weiterverarbeitung anzupassen, kann der Abstand zwischen den einzelnen Substraten verändert werden.

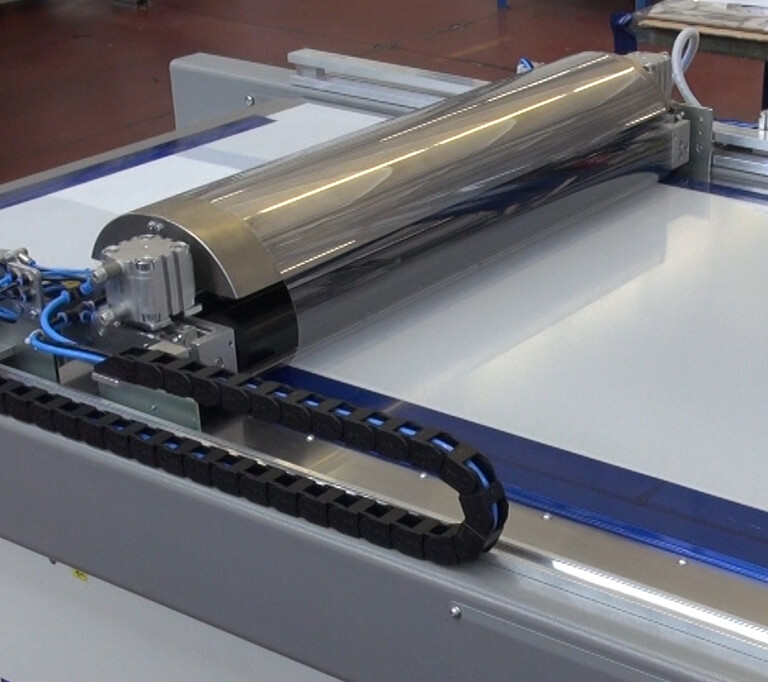

Komponenten

Trocknertechnologien

Die Trocknung ist ein wichtiger Bestandteil des Druckprozesses und sollte auf die Anwendung mit abgestimmt werden. Im Bereich der Trocknertechnologie arbeitet Thieme mit namhaften Herstellern zusammen und berät Sie gerne für eine optimale Prozessabstimmung. Durch den modularen Aufbau können zahlreiche Kombinationen realisiert werden.

Ein wichtiges Thema in diesem Bereich ist die Reduzierung des Energieverbrauchs und die Wärmerückgewinnung. Neueste Technologien bieten einen Mehrwert z.B. eine verminderte Amortisationszeit.

Als Durchlauftrockner arbeiten sie mit einer Kombination von Hochdruckheißluft und Mittelwellen-Infrarotstrahlen. Basierend auf einer modularen Konstruktion können die Trockner nach den Kundenanforderungen für jede Anwendung geliefert werden.

Als Durchlauftrockner arbeiten sie mit einer Kombination von Hochdruckheißluft und Mittelwellen-Infrarotstrahlen. Basierend auf einer modularen Konstruktion können die Trockner nach den Kundenanforderungen für jede Anwendung geliefert werden.

Komponenten

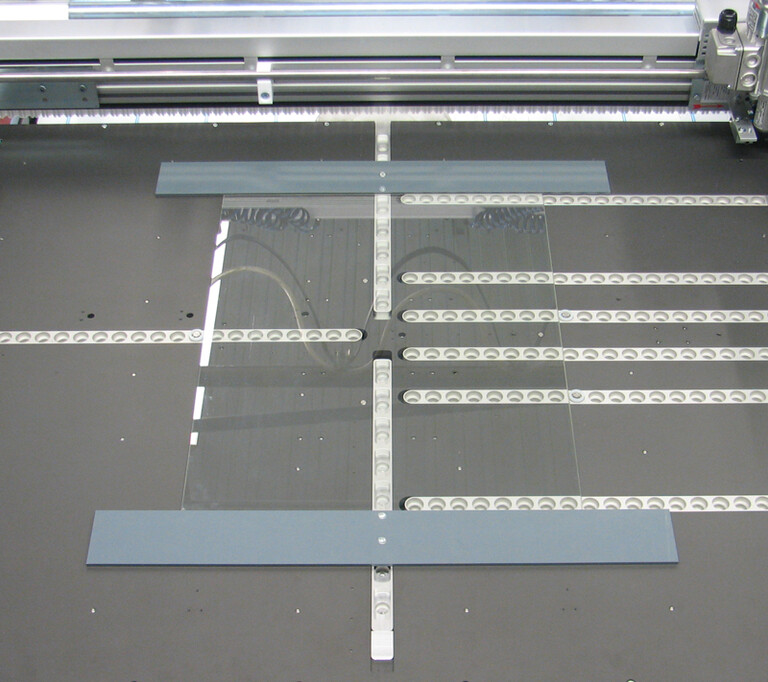

Substratausrichtung

Für viele Druckprozesse müssen die Substrate passgenau zum Druck ausgerichtet werden. Die Ausrichtung kann je nach Substrat und Anwendung auf unterschiedliche Weise erfolgen.

Es gibt in der Regel zwei grundsätzliche Ausrichtungsarten, zum einen eine optische Ausrichtung mittels Kamerasystem oder Sensorik und eine mechanische Ausrichtung zur Substratkante oder nach Passerstanzungen mittels Fangstiften.

Komponenten

Reinigung und Ionisierung

Eine sichere und schonende Entfernung von Staub und anderen Partikeln auf Oberflächen ist für das Bedrucken oder Beschichten im Siebdruck und Digitaldruck eine wichtige Voraussetzung zur Herstellung hochwertiger Druckerzeugnisse. Somit stellt die Oberflächenreinigung einen wichtigen Schritt im Druckprozess dar.

Vorteile:

- Reinigung von durch Staub und Partikeln verschmutzten Oberflächen

- Der besondere Vorteil ist die gleichbleibend hohe Reinigungsqualität, auch bei größerem Partikelbefall, ohne Qualitätseinbuße des zu reinigenden Bedruckstoffes

- Entladung von Oberflächen

- Prozesssicherheit auf gleichbleibend hohem Niveau

- Hohe Maschinenverfügbarkeit

- Niedrige Betriebs- und Folgekosten

- Auch für große Druckbreiten bis 3300 mm möglich

Anbringung am Drucktisch:

- Kombination aus Luft- und Bürstentechnik Reinigungssysteme für die grafische und industrielle Oberflächenreinigung bei planen Oberflächen in Form von Platten, Folien, Papieren oder Kartonagen

- Eine weitere Möglichkeit ist die Reinigung mit hocheffizienten Elastomer und Adhesivrollen. Dies führt zu einer deutlichen Verringerung des Produktionsausschusses,welcher durch Staub und Partikel auf planen Platten oder Kunststofffolien verursacht werden könnte.

Störungen und Produktionsausfälle durch statische Aufladung werden durch eine gezielte Entladung vermieden und erhöhen damit die Wirtschaftlichkeit und die Produktivität der Druckabläufe. Die gezielte Entladung sorgt für einen einwandfreien Materiallauf der Bedruckstoffe wodurch ein problemloser Bogenlauf innerhalb der Drucklinie gewährleistet werden kann. Dies führt nicht nur zur Verbesserung des Druckprozesses, sondern ist auch eine optimale Voraussetzung für die Weiterverarbeitung.

Vorteile:

- Kostenreduzierende Leistungssteigerung

- Reduzierte Ausfall- und Stillstandszeiten

- Höhere Produktionsgeschwindigkeiten möglich

- Bessere Druckqualität

- Verkürzte Auftragszeit

- Optimale Ausnutzung der Thieme Druckmaschine

- Reduzierung des Materialverbrauches an Farbe, Bedruckstoffen und Reinigungsmitteln

Ein Reinraum ist ein Raum, indem die Konzentration luftgetragener Teilchen so gering wie möglich gehalten werden. Bei fachgerechter Einrichtung des Rein- oder Sauberraumes reduziert sich die Belastung mit Staub und Partikel extrem.

Komponenten

Kontrolle

Ein starker Trend im Siebdruck und Digitaldruck geht hin zur Automatisierung und Industrialisierung. Es werden neue Maßstäbe im Bereich der Qualitätskontrolle von Produkten gesetzt.

Print-Inspection-Systeme benötigen keine manuellen Prüftätigkeiten mehr, sondern erfüllen eine prozesssichere, integrierte Qualitätskontrolle.

- Auf den jeweiligen Kunden abgestimmte Prüfkonzepte

- Fehlerklassifizierung möglich

- Dokumentation der Qualitätskontrolle und Archivierung

- Integration von Inspektionssysteme zur Produktionsüberwachung

- Multivariate Prozessregelung

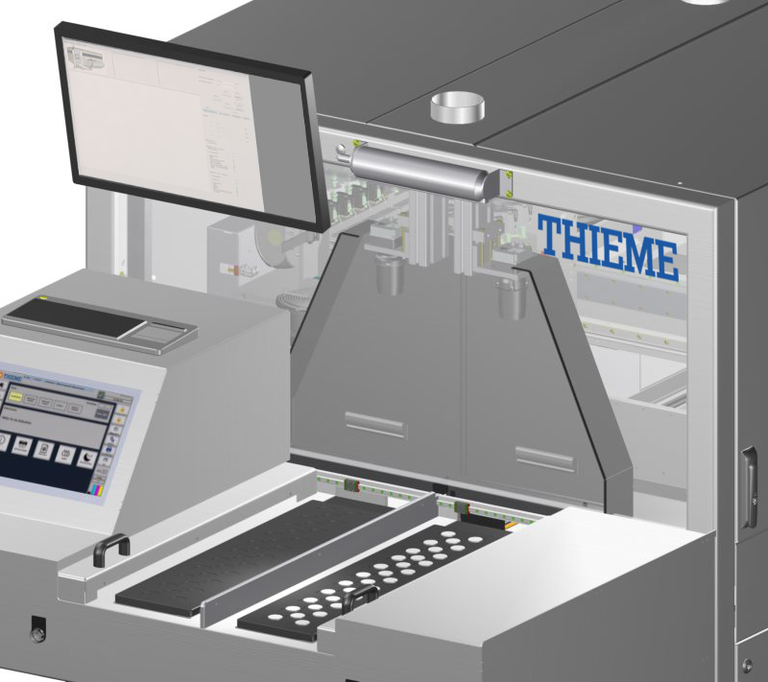

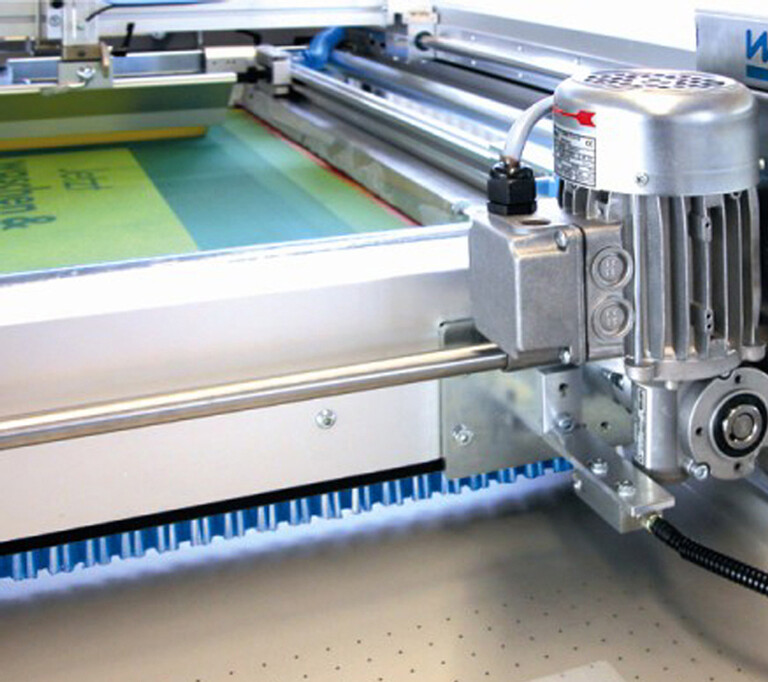

Komponenten

Rüsten und Einrichten

Thieme bietet innovative Möglichkeiten zur Zeiteinsparung, zur Umsetzung von hochpräzisen Drucken und für jederzeit reproduzierbare Arbeitsergebnisse.

Thieme Siebdruckmaschinen spiegeln die langjährige Erfahrung im grafischen und industriellen Bereich wieder. Schnelles Rüsten, bedienerfreundlicher Aufbau, Programmsteuerung mit intelligenter Software, pneumatisch zu betätigende Funktionen. Alles dies reduziert den Zeitaufwand von Druck zu Druck und von Auflage zu Auflage und ermöglicht den Kunden wirtschaftlicheres Drucken.

- Kürzeste Rüstzeiten mittels Thieme Passsystem

- Standgenaue Kopien durch präzise gestanzte Montagefolien Farbe für Farbe

- Siebwechsel in wenigen Minuten durch automatische Siebpositionierung mittels 2 CCD-Kameras

- Sekundenschnelle Substratausrichtung mittels automatischem Kamerasystem. Hochgenaue automatisierte Ausrichtung des Substrates anhand von CCDKameras, Auswertungssoftware und Monitor, incl. 3 Achsen servomotorische Positionierung des luftgelagerten Drucktisches

- Schneller Wechsel von Druckrakel und Flutrakelwechsel - Pneumatisch und selbstjustierend arbeitendes Thieme Rakelwerk mit feinfühliger Drucksteuerung

- Schnell verstellbares Siebeinschubsystem mit pneumatischer Klemmung der Siebrahmen

- Möglichkeiten der speicherprogrammierbaren Steuerung (SPS) bietet erhebliche Rüstzeiteinsparung

- Reproduzierbare Arbeitsergebnisse und große Arbeitssicherheit

- Optische Anlagekontrollen an den Anlegestiften für hochpräzisen Druck

Komponenten

Laminieren

THIEME baut auch halbautomatische Laminiermaschinen zum Kaltlaminieren von Spacerfolien in unterschiedlichen Formaten und stärken.

- z.B. flexible Sensoren und elektrische Schaltungen

Komponenten

Rakelschneiden

Erhöhte Druckqualität durch ausgezeichnete Rakelkante.